Artykuł sponsorowany

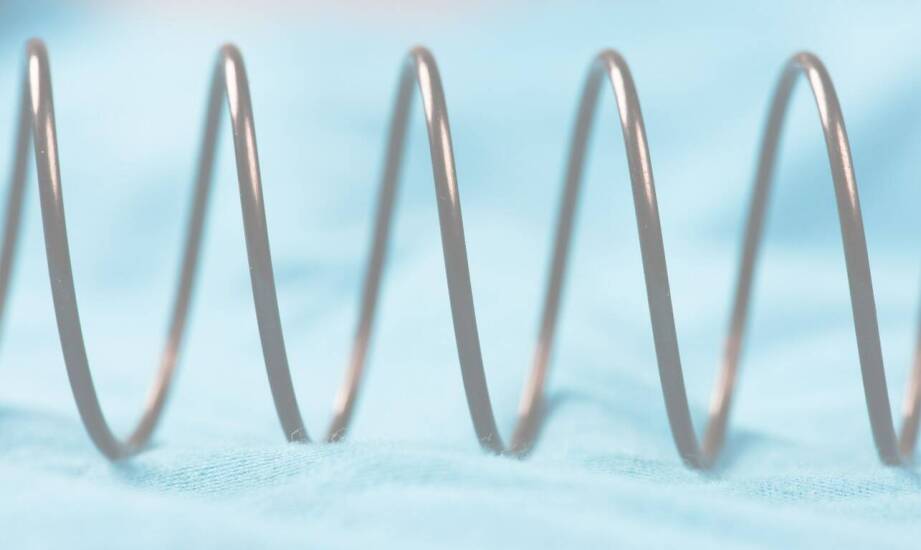

Dlaczego odporność na korozję jest ważna dla sprężyn naciągowych?

Odporność na korozję jest kluczowa dla trwałości i funkcjonalności sprężyn naciągowych. Korozja, będąca procesem chemicznym prowadzącym do degradacji materiału, może osłabić te elementy, co skutkuje ich awariami. W przypadku sprężyn naciągowych, które są poddawane dużym obciążeniom, konsekwencje mogą być poważne. Dlatego ważne jest stosowanie materiałów odpornych na korozję, takich jak stal nierdzewna czy ocynkowana. Dzięki temu te elementy utrzymują swoje właściwości mechaniczne przez dłuższy czas, co wpływa na wydajność i niezawodność całego systemu. Wybierając odpowiednie rozwiązania, można uniknąć problemów związanych z korozją i zapewnić długotrwałe działanie sprężyn.

Przeczytaj również: Jak skutecznie zarządzać wieloma adresami e-mail?

Materiały stosowane w produkcji

W procesie wytwarzania sprężyn naciągowych istotnym aspektem jest dobór właściwych surowców, które zagwarantują odporność na działanie korozji. Najczęściej stosowaną stalą jest stal nierdzewna, charakteryzująca się wysoką odpornością na działanie czynników atmosferycznych oraz chemicznych. Innym popularnym materiałem jest stal ocynkowana, pokryta warstwą cynku chroniącą przed rdzą. Obie opcje różnią się pod względem właściwości i zastosowań. Stal nierdzewna wykazuje większą odporność na korozję, ale również wiąże się z wyższymi kosztami. Z kolei stal ocynkowana jest tańsza; jej odporność na rdzewienie pozostaje jednak ograniczona w porównaniu do stali nierdzewnej.

Przeczytaj również: Jakie są kluczowe zalety pomp Denison w przemyśle hydraulicznym?

Wybór odpowiedniego materiału zależy od specyfiki branży oraz wymagań klienta. Warto zwrócić uwagę na te różnice przy wyborze sprężyn naciągowych, aby zapewnić długotrwałe i niezawodne działanie elementów w różnych zastosowaniach przemysłowych.

Przeczytaj również: Jak wybrać odpowiednie wyposażenie wewnętrzne do opakowań kartonowych?

Skutki korozji dla sprężyn

Korozja może prowadzić do poważnych uszkodzeń sprężyn naciągowych, co negatywnie wpływa na bezpieczeństwo oraz niezawodność urządzeń, w których są one wykorzystywane. Osłabienie struktury tych elementów prowadzi do ich deformacji lub złamania, co z kolei może skutkować awarią całego systemu. Wydajność i żywotność produktów również cierpią z powodu tego zjawiska. Sprężyny tracą zdolność do utrzymania odpowiedniego napięcia, co prowadzi do nieprawidłowego działania. Odporność na korozję jest zatem niezwykle istotna dla sprężyn naciągowych, gdyż gwarantuje ich długotrwałe oraz niezawodne funkcjonowanie w różnych zastosowaniach przemysłowych. Wybierając elementy wykonane z materiałów odpornych na korozję oraz stosując odpowiednie metody ochrony, można znacznie zmniejszyć ryzyko problemów związanych z tym procesem. To przekłada się na wyższą jakość produktów oraz większe zadowolenie klientów korzystających z rozwiązań opartych na sprężynach naciągowych.

Metody ochrony przed korozją

Aby zapewnić długotrwałą funkcjonalność sprężyn naciągowych, stosowane są różne metody ochrony przed korozją. Jedną z nich jest powlekanie, które polega na pokryciu powierzchni warstwą materiału odpornego na działanie czynników atmosferycznych. Inną techniką jest anodowanie – proces elektrochemiczny tworzący na powierzchni metalu warstwę tlenku, chroniącą przed korozją. Stosowanie inhibitorów to kolejna metoda, polegająca na dodawaniu substancji chemicznych do środowiska pracy sprężyn naciągowych, hamujących procesy korozyjne. Dzięki tym technikom odporność sprężyn naciągowych na działanie niekorzystnych warunków atmosferycznych znacznie się zwiększa, co przekłada się na ich dłuższą żywotność i niezawodność w różnych zastosowaniach przemysłowych.